Herstellung einer vollgestemmten Treppe

Beschreibung

Im vorliegenden Anwendungsbeispiel wird gezeigt wie man mit den verwendeten Maschinen zum besten Ergebnis kommt. Auf die Berechnungen sowie Konstruktionsdetails wird nicht eingegangen, da diese stark an die örtlichen Gegebenheiten gebunden sind. Der Aufriss wurde hier im Beispiel direkt auf der Wange erstellt.

Materialliste

- 40 mm Eiche Leimholzplatte (Wangen und Trittstufen)

- 18 mm Kiefer Leimholzplatte (Setzstufen)

Maschinen/Zubehör

Vorgehensweise

-

Trittstufen zuschneiden und vorbereiten

Es empfiehlt sich mit der Herstellung der Tritte zu beginnen, um die fertigen Tritte später exakt in die Wangen einzupassen. Hierzu werden die benötigten Tritte zunächst auf Länge und Breite zugeschnitten (hier nicht dargestellt). Jetzt können die Trittstufen mit einer Nut für die Setzstufen versehen werden.

Um die Nuten herzustellen gibt es verschiedene Möglichkeiten. Um ein schnelles Ergebnis zu erzielen, wird die Handkreissäge HK 85 mit dem Verstellnuter ausgestattet. Die Nutbreite beträgt in diesem Beispiel 18 mm bei einer Nuttiefe von 10 mm. Mit dem Verstellnuter ist die Erstellung von Nutbreiten von 16 - 25 mm und einer maximalen Tiefe von 35 mm möglich.

-

Tipp:

Zum schnelleren parallelen Ausrichten der Führungsschiene können die Seitenanschläge des Lochreihensystems (SA-LR 32) verwendet werden.

-

Passgenauigkeit prüfen

Nach einer Probefräsung wird die Setzstufe in den Tritt eingesetzt und auf Passgenauigkeit überprüft.

-

Tritte abrunden

Die Tritte werden nun mittels Kantenfräse und Abrundfräser mit Anlaufring an der Vorderkante jeweils mit einer Rundung versehen. Der Radius dieser Abrundung muss auf den Durchmesser des Fräsers, welcher später für die Wangen verwendet wird, abgestimmt werden.

Hier:

- Tritt Abrundung Radius = 9,5 mm

- Wangen Nutfräser Durchmesser = 18 mm

-

Stirnseiten der Tritte fasen

Um das Zusammenbauen der Treppe zu erleichtern werden die Stirnseiten der Trittstufen mit der Kantenfräse OFK 500 leicht (5mm) angefast.

-

Trittstufen schleifen

Die Trittstufen werden nun noch mit dem Exzenterschleifer ETS EC 150 geschliffen. Hierbei sollte die Körnung des letzten Schliffs nicht zu fein sein, da die Trittstufen sonst sehr glatt werden (Hier wurde mit Körnung 100 geschliffen). In der Regel werden die Tritte als auch die Setzstufen im Anschluss mit einer Oberflächenbeschichtung wie z.B. Lack oder Öl behandelt.

-

Tipp:

Der Kantenschleifer eignet sich sehr gut für den Schliff der Tritt-Vorderkanten.

-

Fräsungen der Treppenwangen vorbereiten

Bevor mit der eigentlichen Fräsung begonnen werden kann, müssen ein paar Dinge vorbereitet werden. Das Ziel ist hier die Fräsung der Trittstufe und des Stellbrettes mit einer Frässchabloneneinstellung zu erreichen. Nach einer erfolgten Fräsung in einer Einstellung, kann die Frässchablone dann einfach parallel zum nächsten Anlegepunkt verschoben und die nächste Fräsung durchgeführt werden.

-

Frässchablone vorbereiten

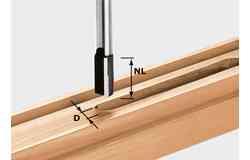

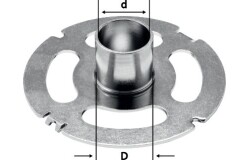

Die hier verwendete Frässchablone wird aus den Elementen des MFS 400 Sets und zwei Verlängerungsprofilen (MFS-VP 700) zusammengestellt. Die Frässchablone wird nun entsprechend der Tritt- und Setzstufenmaße eingestellt. Dabei muss die Frässchablone um die Durchmesserdifferenz von Kopierring und verwendeten Fräser in der Länge und Breite größer eingestellt werden.

-

Zum Beispiel

Tiefe der Stufe = 288 mm

Dicke der Stufe = 40 mm

Dicke des Stellbrettes = 18 mm

Kopierringdurchmesser = 30 mm

Fräserdurchmesser = 18 mmMFS Einstellungen:

Tiefe (Tiefe Stufe + Dicke Stellbrett + Durchmesserdifferenz): 288 mm + 18 mm + (30mm-18mm) = 318 mm Dicke (Dicke Stufe + Durchmesserdifferenz): 40 mm + (30mm-18mm) = 52 mmErklärung zum Bild:

A = Fräser

B = Kopierring

-

Frässchablone vorbereiten

Die Fräsung für das Stellbrett wird hier über ein eingelegtes Holzstück begrenzt. Das Holzstück wurde so bearbeitet, dass es in das Profil passt und beim Verschieben der Schablone nicht herausfällt.

-

Frässchablone vorbereiten

Um Ausrisse an der Innenecke zwischen Tritt und Stellbrett zu vermeiden, wird die Fräsung in zwei Schritten durchgeführt.

- Im ersten Schritt soll nur der Tritt ausgefräst werden. Um zu verhindern, dass in den Bereich des Stellbrettes gefräst wird, kann beispielsweise ein Hilfsanschlag angebracht werden. Hier wurde deshalb ein Winkelanschlag oberseitig an das Frässchablonenprofil montiert und über die Hebelzwinge wird das verwendete Brett fixiert.

- Im zweiten Schritt wird dann der Hilfsanschlag (Brett) entfernt und der Bereich des Stellbrettes wird gefräst.

-

Tipp:

Um die Schablone schneller am Anriss auszurichten, wurden hier Splitterschutzstreifen (FS-SP) auf die Unterseite der Frässchablone geklebt. Nachdem eine Fräsung durchgeführt wurde (Probefräsung!) wird die exakte Fräskante angezeigt. Die Streifen sollten auch in der Fläche punktuell aufgeklebt werden um ein flächiges Aufliegen der Schablone sicherzustellen.

Alternativ können auch Abstandshölzer verwendet werden (halbe Durchmesserdifferenz, hier 6mm).

-

Schablone ausrichten

Die fertig eingestellte Schablone kann nun angelegt und fixiert werden. Die Verwendung der Winkelanschläge erleichtern das parallele Verschieben der Schablone an die nächste Fräsposition. Über zwei Hebelzwingen wird die Frässchablone fixiert.

-

Oberfräse vorbereiten

Die Oberfräse wird nun mit dem Nutfräser und Kopierring ausgestattet. In diesem Beispiel wird ein extralanger Kopierring in Verbindung mit einer Grundplattenerhöhung verwendet. Damit wird erreicht, dass der Kopierring an den Fräsrahmen-Stirnseiten sauber anliegt.

-

Erhöhung der Grundplatte

Damit der extralange Kopierring nicht zu weit unter der Grundplatte raussteht, wird aus einer 10 mm Sperrholzplatte eine Erhöhung hergestellt und mit einem doppelseitigen Klebeband an die Grundplatte der Oberfräse geklebt. Dabei sollten die Öffnungen für die Absaugung auch ausgesägt werden um eine Absaugung zu gewährleisten.

-

Fräsungen an den Treppenwangen

Nachdem alle Einstellungen an der Frässchablone als auch an der Oberfräse erfolgt sind (Tiefe einstellen nicht vergessen!), kann mit den Fräsungen der Wangenteile begonnen werden.

Um gefährliche Rückschläge zu vermeiden sollte beim Fräsen immer darauf geachtet werden, das im Gegenlauf gefräst wird und somit die Oberfräse automatisch an den Fräsrahmen gedrückt wird.

Nachdem alle Wangen einer Treppenseite gefräst wurden, wird die Frässchablone umgedreht und alle Anschlagswinkel und Befestigungsmittel auf der Gegenseite neu ausgerichtet. Jetzt können alle gegenüberliegenden Wangenteile bearbeitet werden. Die Frästiefe sollte ungefähr 1/3 der Wangenstärke betragen und in zwei Schritten gefräst werden.

-

Fertig gefräste Wange

Fertige Fräsung von Trittstufe und Setzstufe

-

Treppenwange im Bereich des Podestes bearbeiten

Im Bereich des Zwischenpodestes soll in die Wandwangen eine 40 mm breite Nut eingefräst werden. Mit der Handkreissäge HK 85 und dem Verstellnuter Aufsatz kommt man zu einem sehr schnellen und sauberen Ergebnis. Dabei kann mit einer Führungsschiene oder auch mit einem Parallelanschlag (siehe Bild) gearbeitet werden.

-

Trittstufen einpassen

Die Trittstufen werden nun probehalber in der passenden Position eingebaut. Falls mal ein Tritt zu stramm sitzen sollte, kann mit dem Exzenterschleifer nachbearbeitet werden.

-

Wangenteile zuschneiden

Die Wangenteile werden mit einer Tauchsäge und einer aufgespannten Führungsschiene zugeschnitten. Die jeweiligen Abschnitte ergeben sich aus der Konstruktion und werden hier nicht näher beschrieben.

-

Wangenteile zuschneiden

Alternativ kann der Zuschnitt der Wangenteile auch mittels einer Kappsäge erfolgen.

-

Wangen verbinden

Die zugeschnittenen Wangenteile sollen nun mit einer Domino XL Flachdübelfräse verbunden werden.

Zusätzlich zu den Holzdübeln (14x75mm) werden zwei Flächenverbinder verarbeitet um das Verleimen zu vereinfachen und den nötigen Druck für den Leim sicherzustellen. (Die Domino XL-Verbinder sind keine zugelassenen Treppenverbindungsmittel und dienen hier lediglich als Verleimhilfe. Je nach örtlichen Vorschriften können andere/zusätzliche Verbindungsmittel erforderlich sein.) Die Position der Dübel wird über Markierungen angezeichnet.

-

Wangen verbinden

Die Flachdübelfräse wird in diesem Beispiel über die Achsmarkierung angelegt. Vorher wird die Anschlagsplatte so eingestellt, dass die Dübel mittig sitzen (hier 20 mm). Zudem muss die Tiefe entsprechend eingestellt werden.

-

Wangen verbinden

Nachdem alle Fräsungen mit der Domino XL ausgeführt wurden, können die Holzdübel als auch die Flächenverbinder eingebaut werden und die Werkstücke verleimt werden.

Bei der hier gebauten Treppe kommen noch weitere Verbindungen vor, die hier nicht weiter gezeigt werden (z.B. Eckverbindung der Wangenteile, Verbindung der Lichtwange mit dem Pfosten,...).

-

Kanten abrunden

Die Wangenteile werden noch mit der Kantenfräse bearbeitet um eine Rundung anzubringen.

-

Wangen schleifen

Zu guter Letzt werden die Bauteile noch mit dem Exzenterschleifer geschliffen und die Oberflächenbeschichtung aufgetragen (hier nicht gezeigt).

-

Zusammenbau der Treppe

Nachdem alle Teile fertig bearbeitet sind kann die Treppe zusammengebaut werden.

-

Treppenschrauben anbringen

Gestemmte Treppen müssen immer noch mit Treppenschrauben gesichert werden. Somit wird gewährleistet, dass die Trittstufen und Setzstufen immer kraftschlüssig in den Wangen bleiben.

Zunächst werden die Bohrungen für die Treppenschraube hergestellt und im Anschluss wird an der Wandwange noch entsprechend ausgestemmt.

-

Treppenschraube anbringen

Die Treppenschraube sollte vertieft eingebaut werden. Hier wurde zunächst mit einem Forstnerbohrer in den vier Ecken auf die Tiefe gebohrt und im Anschluss mit einem Stemmeisen ausgestemmt.

-

Endergebnis

Fertig montierte Treppe.

-

Unsere Anwendungsbeispiele und Arbeitsergebnisse sind die Dokumentation der von uns durchgeführten Arbeitsschritte. Sie sind individuelle Beispiele und keine Gewähr oder Zusicherung dafür, dass der Anwender dieselben Resultate erreicht. Die Resultate hängen von der Erfahrung und dem Geschick des Anwenders sowie den verwendeten Materialien ab Anwendungsbeispiele ersetzen nicht die Festool Bedienungsanleitung und/oder Sicherheitshinweise. Die Haftung für Sach- und Rechtsmängelfreiheit der Informationen, Anleitungen, Anwendungen, insbesondere für deren Fehlerfreiheit, Richtigkeit, Freiheit von Schutz- und Urheberrechten Dritter, Vollständigkeit und/oder Verwendbarkeit ist ausgeschlossen. Schadenersatzansprüche des Anwenders, gleich aus welchem Rechtsgrund, sind ausgeschlossen. Diese Haftungsausschlüsse gelten nicht bei Vorsatz, grober Fahrlässigkeit oder in Fällen gesetzlich zwingender Haftung.

Eine Haftung für Mangelfolgeschäden übernehmen wir nicht.↑