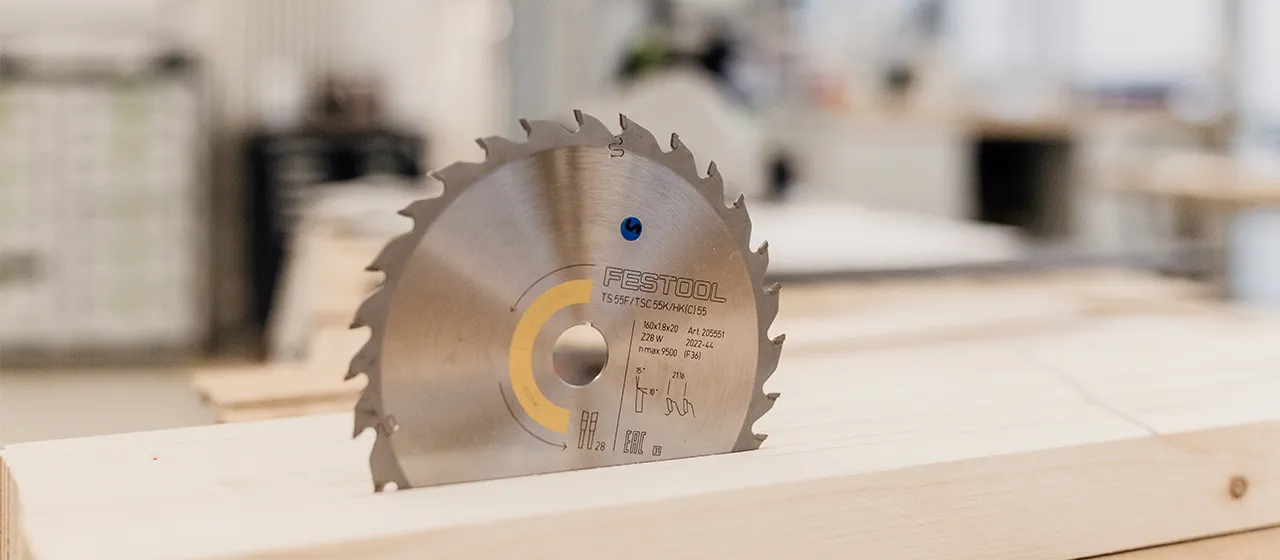

Sägeblätter – Hightech Zubehör oder günstige Stangenware?

Sägeblatt ist doch gleich Sägeblatt, oder? Welche Rolle spielt die Qualität des Sägeblatts in Hinblick auf das Schnittergebnis? Und: Wie kann ich die Lebensdauer eines Sägeblatts verlängern? Wir haben mit dem Entwicklungsingenieur Marco Haible und dem Produktmanager Jonas Wurster gesprochen, um diesen spannenden Fragen auf den Grund zu gehen.

Warum ist die Qualität des Sägeblatts so wichtig? Reicht es nicht, wenn die Säge gut ist?

Marco: Nein, das reicht leider nicht aus. Eine Säge kann nur so gut sein, wie das Sägeblatt, mit dem sie verwendet wird. Das Schneidwerkzeug ist eines der wesentlichen funktionellen Bauteile einer Kreissäge, da es direkt mit dem Werkstück in Kontakt ist. Darum kann eine gute Maschine auch nur mit einem guten und sauber abgestimmten Sägeblatt beste Arbeitsergebnisse erzielen. Das ist uns bewusst und in der Entwicklung ein zentraler Fokuspunkt. Deshalb betreiben wir hier einen sehr hohen Aufwand.

Welche Faktoren spielen bei der Sägeblattentwicklung eine Rolle? Gibt es aktuelle Trends?

Jonas: Unsere Entwicklung ist stark geprägt von den Anforderungen unserer Kunden und allgemeinen Markttrends. Hier profitieren wir insbesondere auch von unserer Kundennähe durch unsere Anwendungstechnik, die regelmäßig im persönlichen Austausch mit unseren Kunden steht.

Marco: Aktuell geht der Trend zu immer dünneren Schnittbreiten und Stammblättern. Grund hierfür ist, dass bei Akku-Maschinen die Energie durch die Akkupacks nur begrenzt zur Verfügung steht. Durch die Reduktion der Schnittkräfte wollen wir mit der vorhandenen Energiekapazität eines Akkupacks, eine Steigerung der Schnittmeter-Laufleistung und höhere Schnitt-Performance erzielen. Konkret heißt das: Länger Sägen und schneller durchs Material kommen, dank dünnerer Sägeblätter. Die größte Herausforderung dabei ist das sogenannte „Verlaufen“ der Kreissägeblätter.

Marco: Aktuell geht der Trend zu immer dünneren Schnittbreiten und Stammblättern. Grund hierfür ist, dass bei Akku-Maschinen die Energie durch die Akkupacks nur begrenzt zur Verfügung steht. Durch die Reduktion der Schnittkräfte wollen wir mit der vorhandenen Energiekapazität eines Akkupacks, eine Steigerung der Schnittmeter-Laufleistung und höhere Schnitt-Performance erzielen. Konkret heißt das: Länger Sägen und schneller durchs Material kommen, dank dünnerer Sägeblätter. Die größte Herausforderung dabei ist das sogenannte „Verlaufen“ der Kreissägeblätter.

Was bedeutet „Verlaufen“? Kannst Du uns das genauer beschreiben?

Marco: Die Steifigkeit eines Kreissägeblattes nimmt bei der Reduktion der Stammblattstärke überproportional ab. Beim Schnitt wird das Kreissägeblatt Querkräften ausgesetzt, die das Blatt auslenken. Bei hohen Vorschüben kann es somit passieren, dass das Blatt im Schnitt verklemmt und ausweicht. Typisch ist hierbei ein krummes Schnittende mit Brandspuren am Werkstück und Sägeblatt. Dieses Phänomen nennt man Verlaufen und kann im schlimmsten Fall das Sägeblatt unbrauchbar machen. Durch Verschleiß wird dieser Effekt verstärkt. Durch Erhöhung der Standzeit, angepasster Winkel und Zahngruppen wirken wir diesem Effekt entgegen.

Wie lange dauert es, bis ein neues Kreissägeblatt entwickelt ist?

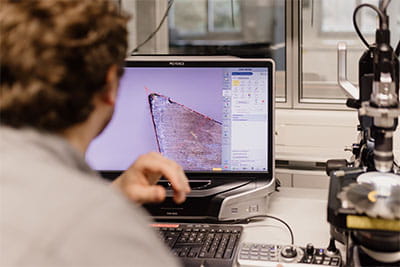

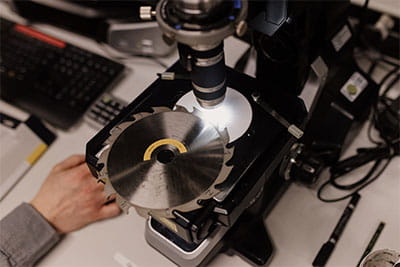

Marco: Die Produktion der ersten Muster dauert ungefähr 2-3 Monate. Diese erfolgt bereits unter Serienbedingungen. Dabei muss man bedenken, dass ein Sägeblatt aufgrund der gestiegenen Anforderungen ein Hightech-Produkt geworden ist. Die wichtigsten Faktoren in der Qualifizierung sind für uns die kundenrelevanten Merkmale wie Schnittqualitäten, Performancekennwerte wie beispielsweise der Grenzvorschub, Verlaufen und Verschleiß. Diese können stand heute nur experimentell ermittelt werden. Bei der Entwicklung kommen unterstützend modernste Technologien wie beispielsweise Computer-Simulationen und Untersuchungen mit beispielsweise Mikroskopen im Labor zum Einsatz. Ebenso haben wir einen Fokus auf eine hohe Absaugwirkung und eine möglichst angenehme Geräusch-Charakteristik.

„Wer ein Festool-Sägeblatt kauft, kann sich sicher sein, dass er ein sehr gutes Schnittergebnis haben wird.“

Marco Haible, Entwicklungsingenieur bei Festool

Wie genau bewertet ihr die Schnittqualität bei den Testläufen?

Marco: Sie wird subjektiv bewertet. Hierfür werden Schnittmuster unter konstanten Bedingungen erstellt und anhand von Referenzmustern verglichen. Die Bewertung erfolgt mit unserem Produktmanagement, Anwendungstechnik, Entwicklung und Versuch. Anschließend werden die experimentellen Ergebnisse im Detail analysiert und die Sägeblätter weiterentwickelt. Je nach Variante können bis zu 3 Prototypen erforderlich sein, bis wir mit dem Sägeblatt und Arbeitsergebnis zufrieden sind und wir unsere definierten Entwicklungsziele erreicht haben. Sägeblätter werden bei uns immer im Zusammenspiel mit unseren Sägen entwickelt, damit sich ein perfektes Ergebnis erzielen lässt.

Wie lange dauert es vom Metall-Rohling bis zum fertigen Sägeblatt? Welche Schritte sind besonders wichtig/einzigartig?

Jonas: Das Stammblattmaterial muss vor dem Laserschneiden bereits eine sehr gute Ebenheit und konstante Blechstärke aufweisen. Bei Festool werden nur lasergeschnittene und keine gestanzten Stammblätter verwendet. Nach dem Laserschneiden wird die Härte der Stammblätter in einem Ofen eingestellt und häufig zudem das Stammblatt nochmals thermisch gerichtet. Beim Auflöten der Hartmetallrohlinge auf das Stammblatt soll der Wärmeeintrag möglichst gering sein. Zu hohe Temperaturen können zu einem Verzug des Stammblattes führen. Anschließend werden die Zähne gestrahlt, geschliffen und das Stammblatt poliert, graviert und konserviert.

Kann ich die Lebensdauer eines Sägeblatts positiv beeinflussen? Kann ich es nachschärfen?

Jonas: Unsere Festool Sägeblätter sind mit einem Zahnüberstand von 0,3 mm so designed, dass sie bis zu 8-mal nachgeschärft werden können. Bei Kosten von etwa 20 Euro pro Schärfezyklus, lohnt sich das Nachschärfen deshalb allemal. Damit unsere Kunden möglichst lange von unseren Sägeblättern profitieren, legen wir daher großen Wert auf das Thema Nachschärfbarkeit. Das ist jedoch nur möglich, wenn die Zahnbrust und der Zahnrücken geschliffen werden. Nach diesen 8 Schärfzyklen wird der Zahnüberstand zu gering und das Blatt muss erneuert werden. Wir wählen unsere Schneidstoffe entsprechend der Anwendungen der Kreissägeblätter aus.

Was kann ich als Anwender sonst noch tun, um die Lebensdauer zu verlängern?

Marco: Es gibt durchaus ein paar Faktoren, die man berücksichtigen sollte, wenn man die Lebensdauer positiv beeinflussen möchte. Für Kreissägeblätter, die in abrasiven Werkstoffen funktionieren sollen, verwenden wir ein verschleißfestes und dadurch auch sprödes Hartmetall. Bei Holzsägeblättern ist oft ein zäheres Hartmetall vorteilhaft. Für eine möglichst hohe Standzeit ist das richtige Kreissägeblatt für die entsprechende Anwendung zu wählen. Zudem ist es empfehlenswert, für gewisse Anwendungen ein separates Sägeblatt zu verwenden. So benötigen HPL-Platten häufig eine scharfe Schneide. Wird mit dem Blatt jedoch stark abrasives Laminat gesägt ist die Schneide schnell verrundet und für die HPL-Platte nicht mehr geeignet. Mit einer sortenreinen Anwendung kann das Kreissägeblatt deutlich länger verwendet werden. Wenn es die Anwendung erlaubt, kann ebenfalls durch die Wahl der Schnitttiefe die Qualität der Ober- und Unterseite beeinflusst werden.

Was genau verbirgt sich hinter dem bei Festool oft genannten Satz „Perfekt aufeinander abgestimmt“ im Falle von Sägen und Sägeblättern?

Marco: Bei der Entwicklung unserer Sägeblätter wählen wir die Winkel, Verzahnung und die Art des Hartmetalls, angepasst auf unsere Maschine und diverse Kunden-Anwendungen, aus. Auch Merkmale wie beispielsweise die Anzahl der Dehnschlitze, die Gestaltung der Spanräume und Ungleichteilungen beeinflussen das Arbeitsergebnis. Hierfür werden viele verschiedene Muster und Benchmark-Sägeblätter hinsichtlich Schnittqualität, Performance, Verlaufen und Verschleiß getestet. Somit bekommen unsere Kunden immer ein perfekt angepasstes Sägeblatt für die jeweilige Maschinen. Das Gesamtsystem erzeugt das beste Arbeitsergebnis.

Was unterscheidet ein Festool Kreissägeblatt von anderen Kreissägeblättern? Was ist aus deiner Sicht das Alleinstellungsmerkmal?

Marco: Das Alleinstellungsmerkmal von Festool Kreissägeblättern liegt darin, dass diese speziell für unsere Maschine entwickelt, angepasst und abgestimmt werden. Durch dieses perfekte Zusammenspiel erzielen unsere Sägeblätter eine besonders gute Schnittperformance. Wer ein Sägeblatt von Festool kauft, der kann sich sicher sein, dass er ein sehr gutes Schnittergebnis erzielen wird.

Wie seht ihr die Zukunft? Sind Innovationen bei so einem etablierten Produkt noch möglich?

Marco: Meiner Einschätzung nach ist die Entwicklung hier noch lange nicht zu Ende. Allein in den letzten 5 Jahren ging der Trend beispielsweise bei der TS(C) 55 von einer Schnittbreite von 2,2 mm auf 1,8 mm. Zudem sehen wir, dass die zu bearbeitenden Plattenwerkstoffe immer weiterentwickelt werden. Dabei spielt beispielsweise die Verschleißfestigkeit der Oberfläche eine besondere Rolle. Somit müssen sich die Schneidwerkzeuge ebenfalls anpassen. Um den Verschleiß des Sägeblattes bei diesen Plattenwerkstoffen zu minimieren sind hier härte Hartmetallschneidstoffe oder auch PKD-Zähne (polykristalliner Diamant) denkbar. Das beste Beispiel hierfür ist das Vorritzsägeblatt der TSV 60 K. Bei dieser Tauchsäge wird die Deckschicht durch einen Vorritzer getrennt. Anschließend wird durch das Hauptsägeblatt der eigentliche Schnitt erzeugt. Durch das Vorritzen sind zum ersten Mal bei einer mobilen Tauchsäge beidseitig ausrissfreie Schnitte möglich. Der Zahn des Vorritzblattes zerspannt überwiegend die harte und abrasiven Deckschicht. Das eigentliche Kreissägeblatt kommt somit nicht mit der Deckschicht in Berührung. Anfangs wurden hier Muster mit Hartmetallschneiden getestet. Herausfordernd ist bei dieser Extremanwendung jedoch, dass der erste Verschleiß bei wenigen Schnittmetern bereits zu einzelnen Ausrissen an der Beschichtung führt. Hier haben wir sehr gute Erfahrungen mit PKD als ein- oder zweischneidiges Werkzeug gemacht. Die deutlich höheren Kosten für das PKD zahlen sich hier mehr als aus. Durch die hochverschleißfeste Schneide können unsere Kunden somit mehrere hundert Schnittmeter ohne Ausrisse auf der Oberseite arbeiten.

Jonas: Die einzige Konstante im Bereich der Innovation ist die Veränderung selbst. Wir glauben, dass der Zerspanungsprozess nie völlig „fertig entwickelt“ sein wird. Neue Materialien, technologischer Fortschritt und neue Fertigungstechnologien sorgen dafür, dieser Prozess nie stillstehen wird. Ob es dann darum geht, das letzte Quäntchen rauszuholen oder sich gegebenenfalls auch radikalere Innovationen durchsetzen werden, wird der Markt zeigen. Wir als Festool wollen jedenfalls unser Bestes geben, dass solche Innovationen dann von uns kommen. Wir sind gerade auch wieder an einigen spannenden Entwicklungsprojekten dran, aber da dürfen wir leider noch nichts verraten.